Se dietro alla lampada Kevin c’è l’estro di Stefano Pasotti, giovane classe 1986 cresciuto proprio a Lumezzane nel Distretto industriale della Valle Trompia, dietro alla lavorazione del prodotto c’è Giulipas e l’esperienza nella lavorazione laser.

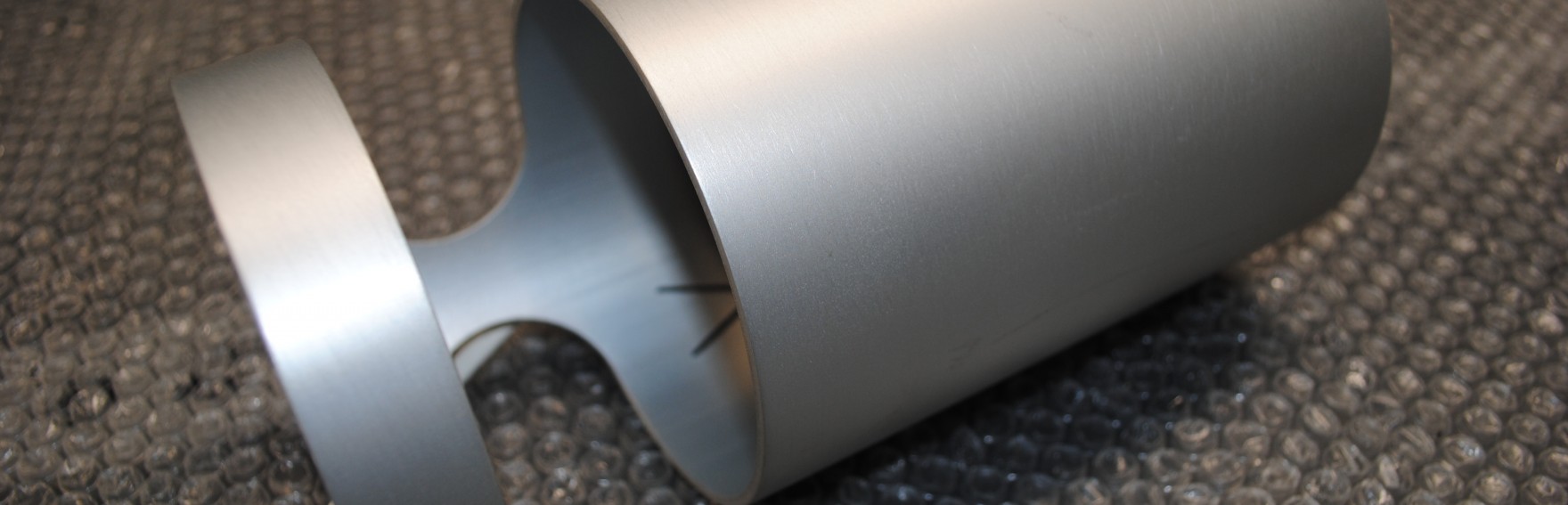

Kevin è prodotta in due varianti: acciaio inox lucido e alluminio anodizzato, a cui si affiancherà la versione in marmo non ancora disponibile. Kevin è realizzata tramite la nuova tecnologia taglio laser tubo messa a disposizione da Giulipas di Lumezzane: in pochi secondi il corpo lampada è pronto. Il risultato garantito da Giulipas nel processo produttivo si traduce in minimo impiego di energia così come lo scarto produttivo; niente saldature, piegature o rifili ulteriori.

La lampada Kevin è stata progettata da Stefano Pasotti e realizzata, per quanto riguarda la sola parte esterna, da Giulipas di Lumezzane, azienda in grado di lavorare molteplici tipologie di prodotto, ma specializzata nella lavorazione dei tubi. Giulipas ha sviluppato nel tempo macchine specifiche per effettuare in modo ottimale filettatura, foratura, smussatura, tranciatura dei tubi, questo ha permesso di partecipare alla realizzazione di “Kevin”, piccola lampada da tavolo disegnata dal designer Stefano Pasotti.

Kevin di Stefano Pasotti, e di conseguenza le lavorazioni realizzate da Giulipas, sono state protagoniste di un editoriale proposto dalla rivista Dentro Casa (n.189) di maggio 2016.

Partendo dall’idea di design fornita da Stefano Pasotti, la prima problematica che Giulipas è stata chiamata a risolvere è stata la necessità di adattare i profili in commercio con l’esigenza estetica, parte integrante del progetto. Dopo un’attenta analisi di ricerca sia sul tipo di materiale che sulle dimensioni dello stesso, la scelta si è soffermata sull’utilizzo di alluminio e acciaio AISI 304.

Questa scelta permette di avere due soluzioni estetiche totalmente diverse. La prima, quella in alluminio, realizzata con tubo spessore 5mm, subisce prima una fase di taglio laser tubo che grazie alla tecnologia in fibra garantisce la buona riuscita della lavorazione, seguita da una fase di smerigliatura per darne l’effetto finale. La seconda soluzione, utilizzando invece un tubo in acciaio inox spessore 2mm, parte anch’essa da una lavorazione laser, dove il vantaggio della tecnologia fibra si traduce in velocità di produzione, seguita poi da una fase di lucidatura per portare la superficie della lampada perfettamente a specchio.