Nel 2012 siamo stati contattati da Dalla Corte, azienda di Milano leader mondiale nella produzione di macchine per il caffè professionali destinate soprattutto a bar e ristoranti.

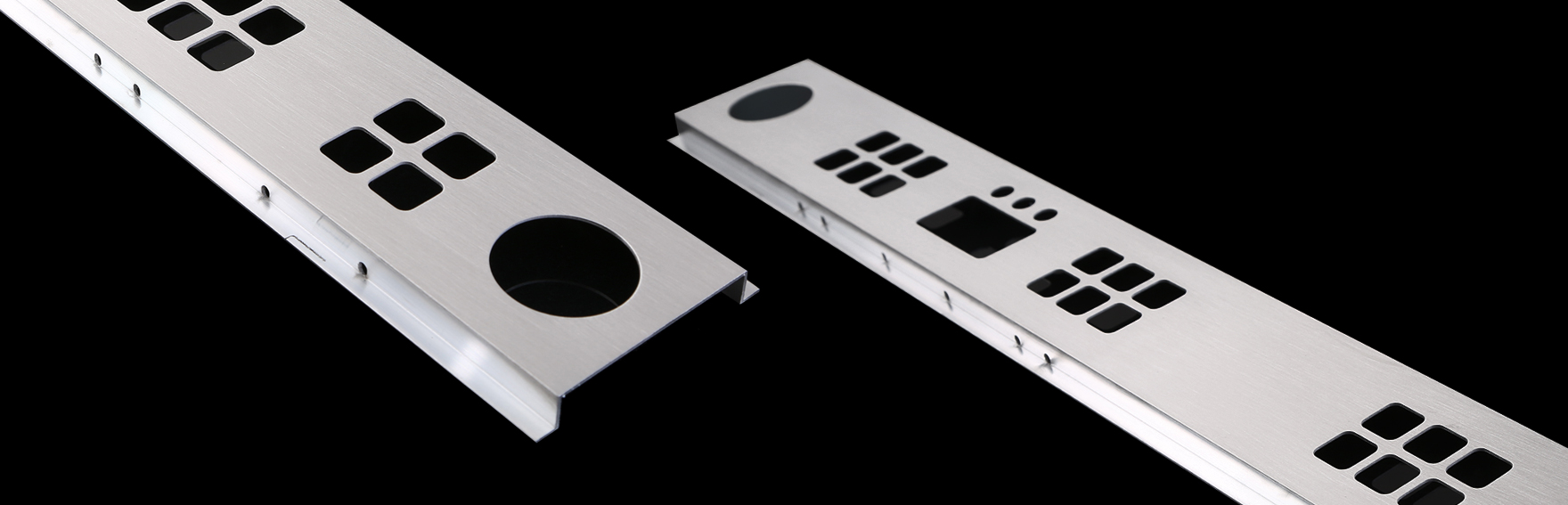

La necessità di avere tempi brevi di startup, contenuti costi di attrezzatura iniziale, flessibilità di produzione e modifica del progetto nel corso degli anni, sono state la chiave di scelta per l’industrializzazione del pannello di comando per macchine da caffè professionali di altissima qualità.

L’articolo era stato inizialmente progettato in modo tale da essere realizzato in lamiera di acciaio piegata, quindi sottoposta a tranciatura per realizzare tutte le cave necessarie. Questo avrebbe significato investire in maniera importante nella realizzazione degli stampi di tranciatura, andando a definire in modo statico le dimensioni finali del pezzo e delle varie cave, prima di costruire gli stampi stessi. Questo tipo di soluzione, benché conveniente nel caso si vogliano produrre migliaia di pezzi in serie, trova grossi limiti quando invece si ha necessità di realizzare numeri più contenuti e si prevedono eventuali evoluzioni del progetto in futuro.

Dopo un’attenta analisi da parte dell’ufficio tecnico di Dalla Corte, il Cliente ha ritenuto il taglio laser fibra la soluzione ideale per questo progetto.

È stato pertanto sostituito il materiale di base da inox ad alluminio, andando quindi a contenere già fortemente i costi di produzione, ed è stata quindi realizzata una matrice di estrusione per produrre il profilo in alluminio desiderato.

Il profilo in questione viene definito tecnicamente “speciale aperto”, questo poiché esso non rientra nei profili “standard” che la fiber lasertube in dotazione presso la nostra azienda può lavorare. Per poter realizzare questa lavorazione sulla nostra macchina è stato fatto uno studio ed una simulazione sulla versione tridimensionale del pezzo.

Avuto conferma circa la fattibilità, sono state prodotte le informazioni software dedicate a questo profilo in modo tale che la macchina lo potesse riconoscere e lavorare correttamente evitando collisioni.

In meno di 5 giorni lavorativi dal ricevimento della materia prima, è stato possibile realizzare il primo campione e verificarne il corretto montaggio sul prodotto finale del Cliente.

Nel periodo successivo, in seguito a nuove e naturali evoluzioni per migliorare sempre più il prodotto finale, varie modifiche si sono succedute sulle geometrie realizzate sul profilo in alluminio su indicazioni del Cliente.

Queste modifiche hanno avuto costo pari a zero, in quanto è stato sufficiente modificare il programma di taglio, senza dovere intervenire meccanicamente su eventuali stampi trancia. In breve tempo è stato possibile realizzare il nuovo pezzo modificato per provare la nuova soluzione con costi decisamente contenuti.

Il Cliente ci ha comunicato grande soddisfazione nella collaborazione con la nostra realtà, non solo per l’aver portato a termine le lavorazioni richieste nei tempi stabiliti, ma anche e soprattutto per il supporto ingegneristico che Giulipas è riuscita a fornire grazie alla propria esperienza. La soluzione proposta, l’utilizzo di tecnologia di taglio laser fibra al posto della pressofusione, ha infatti permesso uno sviluppo del pezzo molto più economico e versatile, intendendo cioè la possibilità di introdurre variazioni e migliorie sul pezzo in modo semplice e immediato, senza ritardi di produzione o costi accessori per il perfezionamento dell’attrezzatura produttiva.